คีย์สำคัญ ต่อยอดงานกลึง ช่วยเพิ่มประสิทธิภาพในการทำงาน

งานกลึงในบทความนี้จะช่วยให้ผู้ใช้งานสามารถเลือกเครื่องมือที่ใช้ในการ ต่อยอดงานกลึง ได้อย่างเหมาะสมกับประเภทของงานที่จะกลึงได้ดีมากยิ่งขึ้น พร้อมทั้งยังช่วยลดข้อผิดพลาด และปัญหาที่อาจจะเกิดขึ้น ซึ่งในบางเงื่อนไขงานที่กลึงผิดไม่สวยอาจจะเป็นเพราะเลือกเม็ดมีดไม่ถูกประเภทก็เป็นไปได้

นอกจากนี้ยังมีซอฟต์แวร์ที่ช่วยเพิ่มประสิทธิภาพการทำงานของเครื่องจักรให้สามารถใช้งานได้เต็มกำลังและมีคุณภาพมากยิ่งขึ้น ด้วย SolidCAM Turning ที่จะเข้ามาช่วยผู้ใช้งานทำงานกับเครื่อง CNC Turning ได้ง่ายมากยิ่งขึ้น โดยในความสามารถจะมีเครื่องมือสำหรับรูปแบบการกลึงงานในรูปแบบต่างๆ ไว้อย่างครบถ้วน

การกลึงคืออะไร?

การกลึงเป็นการตัดเฉือนที่ทำโดยทั่วไปบนเครื่องกลึง เพื่อให้เข้าใจการกลึงได้ง่ายขึ้น ลองนึกภาพการตัดเฉือนไม้เบสบอล ชิ้นงานถูกยึดโดยปลายทั้งสองและหมุน จากนั้นเครื่องมือเคลื่อนเข้าหาชิ้นงานชิ้นงานเพื่อดำเนินการตัดเฉือน เครื่องกลึงเป็นเครื่องจักรประเภทที่ใช้กันมากที่สุด เครื่องมือที่ใช้สำหรับการกลึงมีแบบเชื่อมประสานและแบบถอดเปลี่ยนเม็ดมีดได้โดยยึดอยู่กับด้ามกลึง (Tool Holder) เครื่องมือแบบถอดเปลี่ยนได้มีสัดส่วนมากกว่า 90 เปอร์เซ็นต์ของเครื่องมือทั้งหมดที่ใช้ ประเภทการกลึงจะรวมถึง การกลึงเกลียว การกลึงร่อง การตัด และการก๊อปปี้ อย่างไรก็ตาม การเจาะบนเครื่องกลึงก็สามารถทำได้เช่นกัน

รูปทรงเม็ดมีด

“เม็ดมีด” หรือเม็ดมีดแบบถอดเปลี่ยนได้ใช้เป็นคมตัดสำหรับ Tool Holder เช่น ด้ามกลึงสำหรับการกลึง และหัวปาดหน้าสำหรับการกัด

รูปทรงเม็ดมีด พิกัดความเผื่อ ขนาด และคำศัพท์ต่าง ๆ ล้วนเป็นไปตามมาตรฐาน ISO ประเทศอื่นๆ เช่น อเมริกา (ANSI) และญี่ปุ่น (JIS, CIS) มีมาตรฐานของตนเอง แต่ทั้งหมดนั้นยึดตามมาตรฐาน ISO

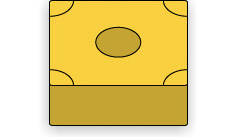

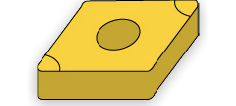

เม็ดมีดสี่เหลี่ยมจัตุรัส (S)

เม็ดมีดสี่เหลี่ยมมีคมตัด 4 คมตัดต่อด้าน หากเม็ดมีดมีมุมหลบเป็นค่าลบ สามารถใช้มุมได้ทั้งหมด 8 มุม จึงทำให้เม็ดมีดแบบนี้ประหยัดมาก เม็ดมีดมีมุมคมตัด 90 องศา จึงมีความแข็งแรงของคมตัดสูง อย่างไรก็ตาม เม็ดมีดสี่เหลี่ยมจัตุรัสต้องใช้มุมคมตัดด้านข้างในการตัดเฉือน ดังนั้นจึงไม่สามารถใช้กับการตัดเฉือนที่งานเป็นมุมฉากได้

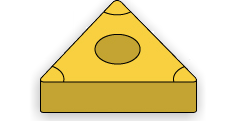

เม็ดมีดสามเหลี่ยม (T)

เม็ดมีดสามเหลี่ยมมี 3 คมตัดต่อด้าน มีมุมน้อยกว่าแบบสี่เหลี่ยมจัตุรัส แต่มีประสิทธิภาพในการตัดเฉือนมุมฉากและสำหรับการตัดเฉือนแบบก๊อปปี้ (Copy) เม็ดมีดนี้มีมุมคมตัดที่ 60 องศา ดังนั้นจึงมีความแข็งแรงของคมตัดน้อยกว่าเมื่อเปรียบเทียบกับเม็ดมีดสี่เหลี่ยมจัตุรัส

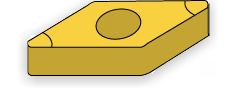

เม็ดมีดขนมเปียกปูน 80 องศา (C)

เม็ดมีดนี้สามารถใช้สำหรับการตัดเฉือนภายนอกและการกลึงผิวงาน และมักใช้กับเครื่องกลึง CNC เป็นเม็ดมีดที่ใช้บ่อยที่สุด

เม็ดมีดขนมเปียกปูน 55 องศา (D)

เม็ดมีดประเภทนี้มักใช้สำหรับการตัดเฉือนแบบก๊อปปี้ เม็ดมีดมีความแข็งแรงของคมตัดน้อยกว่าเมื่อเปรียบเทียบกับรูปทรงเม็ดมีดอื่นๆ อย่างไรก็ตามก็ยังมีความจำเป็นสำหรับการตัดเฉือนแบบก๊อปปี้ การใช้ 55 องศา หรือ 35 องศา ขึ้นอยู่กับรูปทรงของชิ้นงานที่กำลังตัดเฉือน

เม็ดมีดขนมเปียกปูน 35 องศา (V)

เม็ดมีดประเภทนี้มักใช้สำหรับการตัดเฉือนแบบก๊อปปี้ เม็ดมีดมีความแข็งแรงของคมตัดน้อยกว่าเมื่อเปรียบเทียบกับรูปทรงเม็ดมีดอื่นๆ อย่างไรก็ตามก็ยังมีความจำเป็นสำหรับการตัดเฉือนสำเนา การใช้ 55 องศา หรือ 35 องศา ขึ้นอยู่กับรูปทรงของชิ้นงานที่กำลังตัดเฉือน

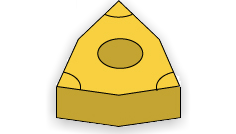

Trigon (W)

เม็ดมีดนี้มี 3 คมตัดต่อด้าน หากเม็ดมีดมีมุมหลบเป็นค่าลบ สามารถใช้มุมได้ทั้งหมด 6 มุม มุมคมตัดคือ 80 องศา ดังนั้นจึงมีความแข็งแรงของคมตัดสูง อย่างไรก็ตาม เนื่องจากความยาวของคมตัดสั้น ระยะกินลึกจึงมีจำกัด

เม็ดกลม (R)

เม็ดมีดกลมให้คมตัดที่แข็งแรงที่สุด นอกจากนี้เนื่องจากรัศมี (R ของเม็ดมีด) กว้างจึงให้พื้นผิวที่ดีที่สุด อย่างไรก็ตามมีข้อเสียอยู่เล็กน้อยตัวอย่างเช่น เนื่องจากคมตัดที่ยาวเศษที่เกิดขึ้นจึงค่อนข้างกว้างและหักได้ยาก อีกทั้งเนื่องจากพื้นที่สัมผัสกว้าง ความยาวของคมตัดที่ยาวภาระของเม็ดมีดจึงเพิ่มขึ้น ซึ่งอาจส่งผลให้เกิดการสั่นสะท้านเมื่อตัดเฉือนวัตถุที่มีผนังขนาดเล็กหรือบาง

เม็ดมีดทรงกลมเหมาะที่สุดสำหรับการตัดเฉือนที่ต้องการความแข็งแรงของคมตัดสูง เช่น การตัดเฉือน การขจัดตะกรัน และเมื่อตัดเฉือนเหล็กหล่อเนื่องจากเศษไม่ยาว

คำศัพท์ทางเทคนิคของเม็ดมีด

Cutting speed (ความเร็วตัด)

ความเร็วตัดมีผลต่ออายุการใช้งานอย่างมาก การเพิ่มความเร็วตัดจะทำให้อุณภูมิการตัดสูงขึ้น ซึ่งจะทำให้อายุการใช้งานของเครื่องมือมีอายุการใช้งานสั้นลง ความเร็วตัดที่เหมาะสมนั้นขึ้นอยู่กับชนิดและความแข็งของชิ้นงาน การเลือกเกรดให้เหมาะสมกับความเร็วตัดก็เป็นสิ่งจำเป็น

ผลของความเร็วตัด

1. การเพิ่มความเร็วตัด 20% อายุการใช้งานจะลดลง 50% ถ้าเพิ่ม 50% จะลดอายุการใช้งานลง 80%

2. การกลึงด้วยความเร็วตัดต่ำ (20-40 มม./นาที) จะทำให้เกิดการสั่นและทำให้อายุการใช้งานสั้นลง

Feed (อัตราป้อน)

ในการกลึงด้วยด้ามทั่วไป แรงป้อนหมายถึงระยะที่ด้ามเคลื่อนที่ต่อการหมุนของชิ้นงาน 1 รอบ

ผลของอัตราป้อน

1. การลดอัตราป้อนมีผลทำให้เกิดการสึกหรอด้านข้างและทำให้อายุการใช้งานสั้นลง

2. การเพิ่มอัตราป้อนทำให้อุณหภูมิสูงขึ้นและทำให้เกิดการสึกหรอด้านข้าง แต่เทียบกับความเร็วตัดแล้วมีผลน้อยกว่า

3. การเพิ่มอัตราป้อนมีผลทำให้การทำงานมีประสิทธิภาพดีขึ้น

Depth of cut, ap (ความลึกตัด)

ความลึกตัดนั้นขึ้นอยู่กับขนาดของส่วนที่ต้องการตัดออก, รูปทรงชิ้นงาน, กำลังและความแข็งแรงของเครื่องจักรและเครื่องมือ

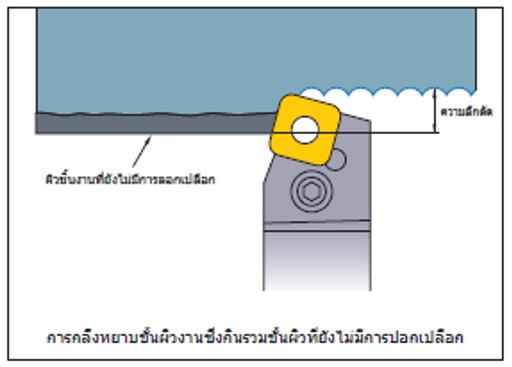

ผลของความลึกตัด

1. การเปลี่ยนความลึกตัดไม่มีผลต่ออายุการใช้งานของเครื่องมือมากนัก

2. ความลึกตัดน้อยๆ มีผลต่อการเสียดสีและต้องตัดกลึงชั้นเคลือบแข็งของผิวชิ้นงาน จึงทำให้อายุการใช้งานของเครื่องมือสั้นลง

3. ในการตัดกลึงงานที่ยังไม่ลอกเปลือกหรืองานเหล็กหล่อนั้น ต้องการความลึกตัดมากเท่าที่กำลังของเครื่องจะอำนวย เพื่อที่จะหลีกเลี่ยงการกระทบชั้นเคลือบแข็งของใบมีด ป้องกันการแตกบิ่น และการสึกหรอด้านข้าง

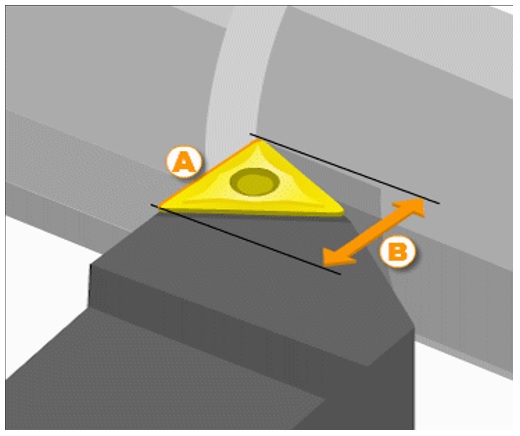

Cutting edge (คมตัด)

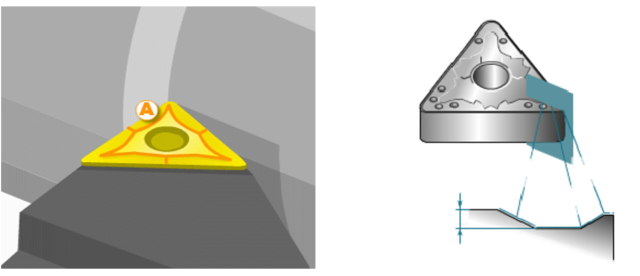

A. Cutting edge (คมตัด)

B. Cutting edge length (ความยาวของคมตัด)

คมตัด คือ ส่วนหรือด้านของเม็ดมีดที่ตัดชิ้นงานจริง ความยาวของขอบ (B) นี้ คือความยาวของคมตัด

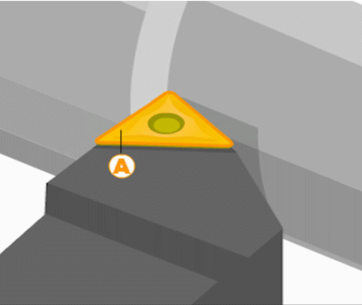

Rake face (หน้ามีด)

Rake face คือ หน้าของเม็ดมีดที่สัมผัสกับชิ้นงานขณะตัดเฉือน โดยที่หน้าเม็ดมีดนี้จะเศษจะถูหรือเลื่อนออกจากชิ้นงานเมื่อเกิดการตัดเฉือน

Flank face (ข้างมีด)

Flank face คือ ด้านข้างของเม็ดมีดที่มีระยะห่างหรือที่ว่าง เพื่อป้องกันการสัมผัสชิ้นงานขณะตัดเฉือน

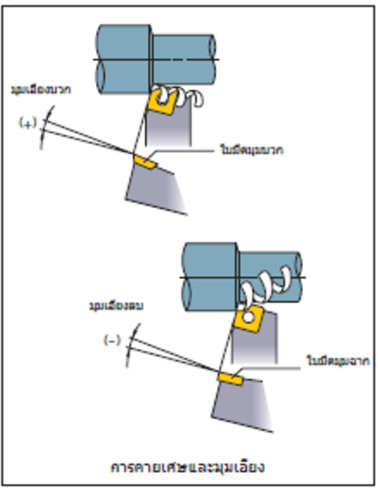

Rake angle (มุมคาย)

Rake angle คือ มุมระหว่างระนาบตั้งฉากกับพื้นผิวกลึงและด้านข้างของเม็ดมีดที่จุดสัมผัส มุมคายมีผลอย่างมากต่อแรงต้านการตัด การคาย อุณหภูมิการตัดและอายุการใช้งานของเครื่องมือ

ผลของมุมคาย

1. การเพิ่มมุมคายในทิศทางบวก (+) ทำให้มีความคมมากขึ้น

2. การเพิ่มมุมคายในทิศทางบวก (+) มากกว่า 1 องศา ทำให้กำลังการตัดลดลงประมาณ 1%

3. การเพิ่มมุมคายในทิศทางบวก (+) ทำให้ความแข็งแรงของคมมีดลดลง ถ้าเพิ่มในทิศทางลบ (-) จะเพิ่มแรงต้านการตัด

เพิ่มมุมคายในทิศทางลบ (-) เมื่อ

– ชิ้นงานแข็ง

– ต้องการความแข็งแรงของคมมีด เช่น การกลึงแบบมีสะดุดและการกลึงที่ยังไม่ลอกผิว

เพิ่มมุมคายในทิศทางบวก (+) เมื่อ

– ชิ้นงานไม่แข็ง

– ชิ้นงานตัดกลึงง่าย

– ชิ้นงานหรือเครื่องจักรไม่แข็งแรง

Flank angle (มุมข้างหรือมุมหลบ)

Flank angle คือ มุมระหว่างผิวตัดกลึงกับสีข้างของเม็ดมีด มุมหลบช่วยป้องกันการสัมผัสระหว่างชิ้นงานกับหน้าสีข้างของเม็ดมีด

ผลของมุมข้าง

1. การเพิ่มมุมด้านข้างจะช่วยลดการสึกหรอด้านข้าง

2. การเพิ่มมุมด้านข้างทำให้ความแข็งแรงของคมมีดลดลง

ลดมุมด้านข้างเมื่อ

– ชิ้นงานแข็ง

– ต้องการความแข็งแรงของคมมีด

เพิ่มมุมด้านข้างเมื่อ

– ชิ้นงานไม่แข็ง

– ชิ้นงานเกิด Work hardening ได้ง่าย

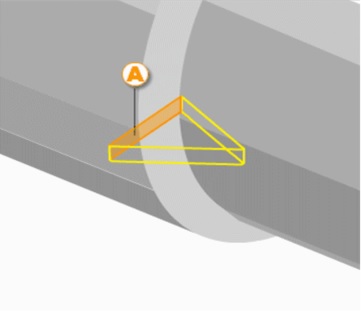

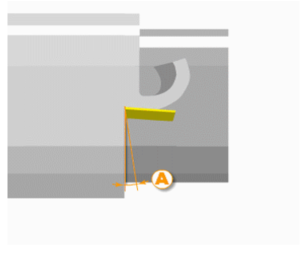

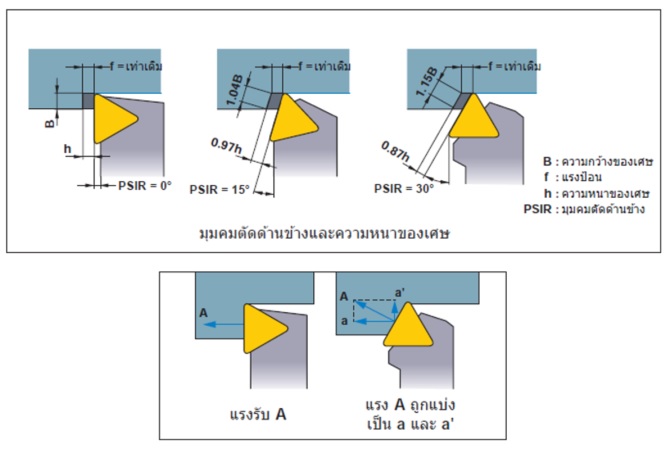

มุมนำ

มุมนำช่วยลดโหลด ส่งผลต่อปริมาณของแรงป้อน แรงย้อน และความหนาเศษ

ผลของมุมนำ

1. ถ้าแรงป้อนเท่ากัน การเพิ่มมุมนำจะทำให้ระยะที่ใบมีดสัมผัสกับเศษเพิ่มขึ้น และทำให้เศษบางลงส่งผลให้แรงตัดกระจายทั่วคมมีด ทำให้อายุการใช้งานยาวนานขึ้น

2. การเพิ่มมุมนำทำให้แรง a’ เพิ่มขึ้น ทำให้ชิ้นงานที่มีลักษณะบางและยาวงอได้

3. การเพิ่มมุมนำช่วยให้การควบคุมเศษดีขึ้น

4. การเพิ่มมุมนำทำให้เศษบางลงแต่กว้างขึ้นจึงทำให้การคายเศษยากขึ้น

ลดมุมนำเมื่อ

– การกลึงละเอียดความลึกตัดน้อยๆ

– ชิ้นงานบางและยาว

– การจับยึดของเครื่องไม่มั่นคง

เพิ่มมุมนำเมื่อ

– งานหนักที่เวลาตัดมีอุณหภูมิสูง

– งานกลึงหยาบชิ้นงานมีเส้นผ่าศูนย์กลางใหญ่

– การจับยึดของเครื่องมั่นคง

Corner radius (รัศมีมุม)

Corner radius รัศมีมุมหรือ R เป็นคำที่ใช้แทนรัศมีของปลายจมูกหรือมุมเม็ดมีด ทำให้คมตัดแข็งแรงและได้ผิวงานที่สวยงาม ซึ่งโดยทั่วไปแล้วค่า R ที่แนะนำอยู่ที่ประมาณ 2-3 เท่าของแรงป้อน

ผลของค่า R

1. การเพิ่มค่า R ทำให้ได้ผิวงานที่ดีขึ้น

2. การเพิ่มค่า R ทำให้คมตัดแข็งแรงขึ้น

3. การเพิ่มค่า R มากเกินไป ทำให้แรงต้านการตัดมากขึ้นและเป็นสาเหตุให้เกิดการสั่น

4. การเพิ่มค่า R ช่วยลดการสึกหรอด้านข้างและด้านหน้า

5. การเพิ่มค่า R มากเกินไป ทำให้การคายเศษไม่ค่อยดี

ควรลดค่า R เมื่อ

– การกลึงละเอียดความลึกตัดน้อย

– ชิ้นงานบางและยาว

– การจับยึดของเครื่องไม่มั่นคง

ควรเพิ่มค่า R เมื่อ

– ต้องการความแข็งแรงของคมมีด เช่น การกลึงแบบมีสะดุดและการกลึงที่ยังไม่ลอกผิว

– งานกลึงหยาบชิ้นงานมีเส้นผ่าศูนย์กลางใหญ่

– การจับยึดของเครื่องมือมั่นคง

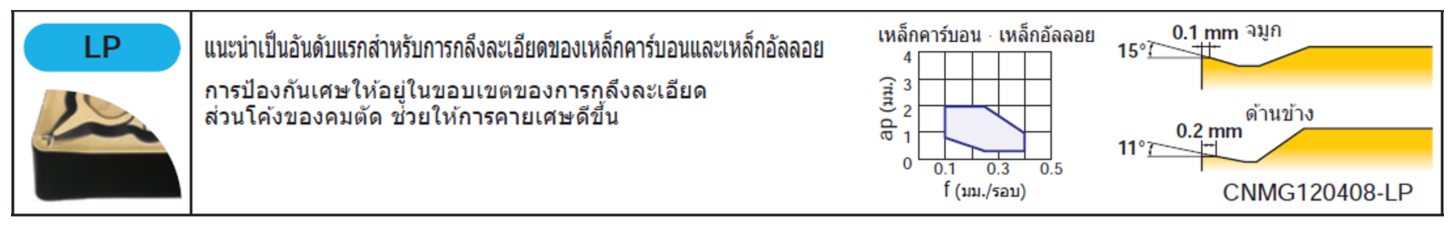

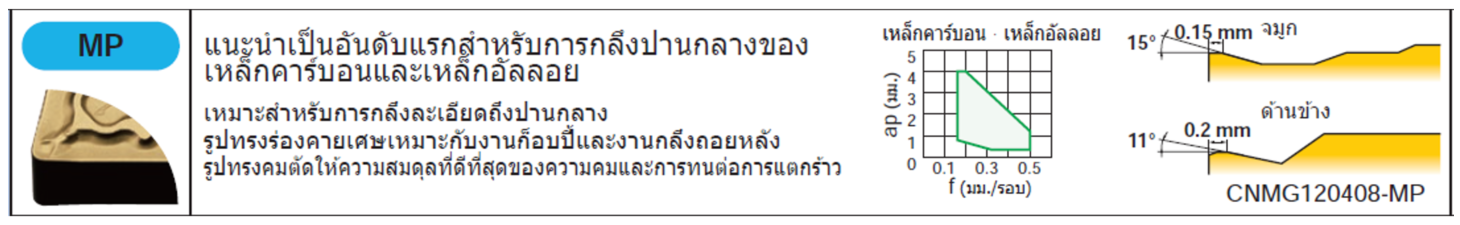

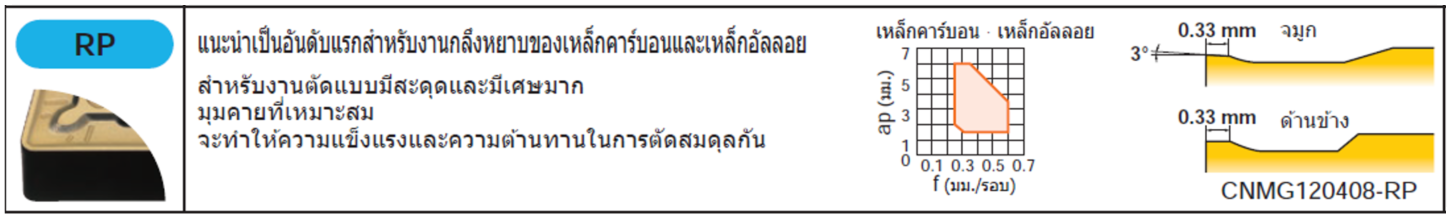

Chip breaker (ร่องคายเศษ)

หน้าที่ของร่องคายเศษคือการปรับปรุงการควบคุมเศษและเพื่อลดความต้านทานการตัด ความสมดุลที่ดีขึ้นระหว่างทั้งสองจะช่วยเพิ่มประสิทธิภาพการตัดเฉือน ร่องคายเศษจะแบ่งออกเป็น 3 ประเภท ได้แก่

1. ร่องคายเศษสำหรับกลึงละเอียด จะมีความลึกตัดและอัตราป้อนต่ำ แรงต้านการตัดจึงต่ำทำให้ผิวสวยงาม

2. ร่องคายเศษสำหรับกลึงปานกลาง มีความลึกตัดและอัตราป้อนที่หลากหลาย จึงเหมาะสำหรับงานกลึงปานกลางจนถึงกลึงหยาบที่ไม่หนักมาก

3. ร่องคายเศษสำหรับกลึงหยาบ มีความลึกตัดและอัตราป้อนที่สูง เหมาะสำหรับงานที่ต้องการกำจัดเนื้อแมททีเรียล ออกทีละมากๆ

จากข้อมูลทฤษฎีต่างๆ เกี่ยวกับงานกลึงต้องขอบคุณ บริษัท แมททีเรียล คาร์ไบด์ จำกัด ที่ทำข้อมูลที่มีประโยชน์มาให้ทุกท่านได้ศึกษากันในครั้งนี้ และสามารถเข้าเยี่ยมชมได้ที่ https://www.materialscarbide.com/th/

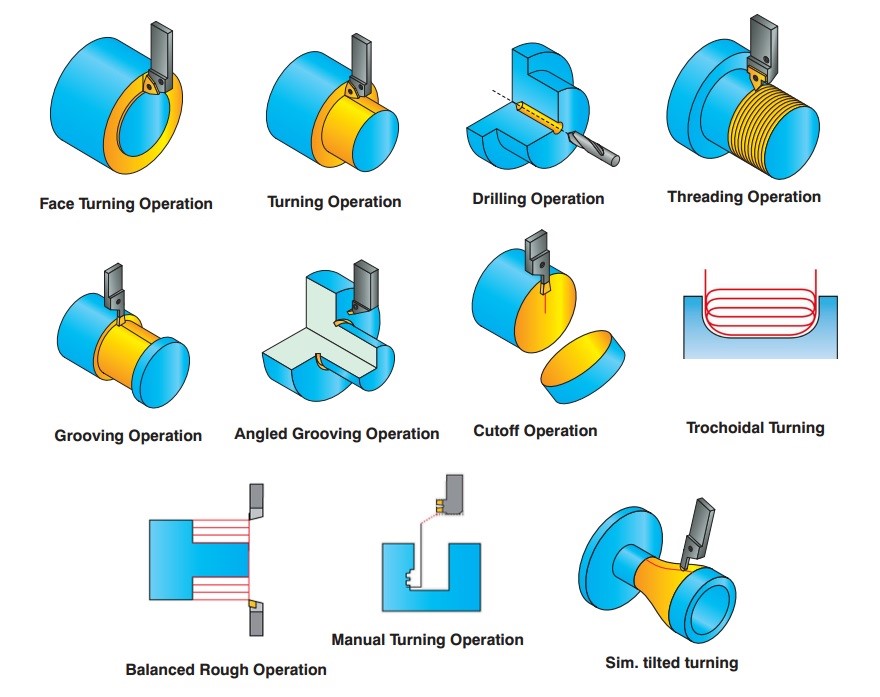

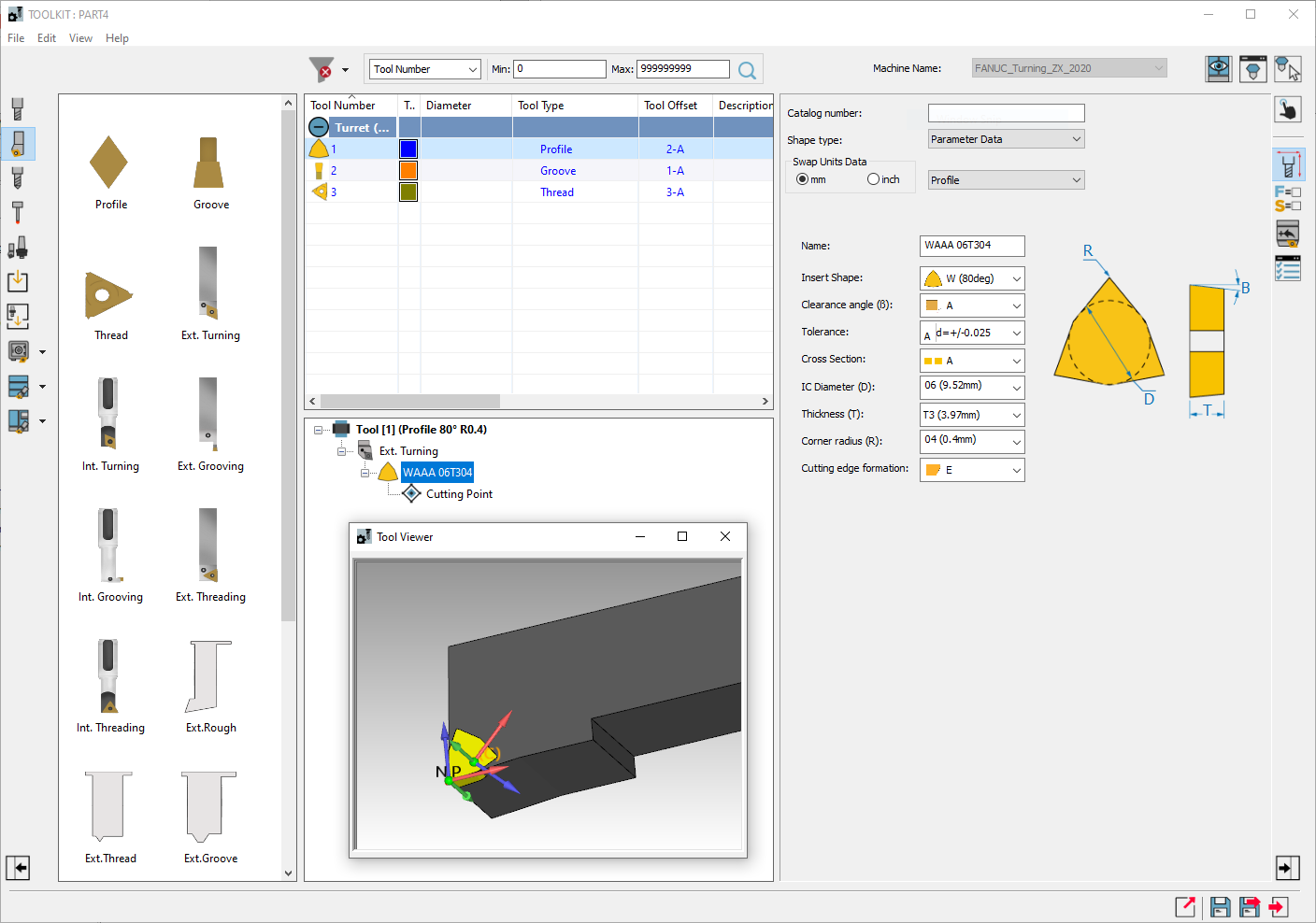

ในส่วนต่อไปของการทำงานเกี่ยวกับเครื่อง CNC Turning ในความสามารถของ SolidCAM จะมี SolidCAM Turning ที่จะเข้ามาช่วยผู้ใช้งานทำงานกับเครื่อง CNC Turning ได้ง่ายมากยิ่งขึ้นโดยในความสามารถจะมีเครื่องมือสำหรับรูปแบบการกลึงงานในรูปแบบต่างๆ ไว้อย่างครบถ้วน โดยผู้ใช้งานสามารถเลือกใช้งานต่างๆ ได้ตามเงื่อนไขที่ต้องการ

SolidCAM Turning Operation

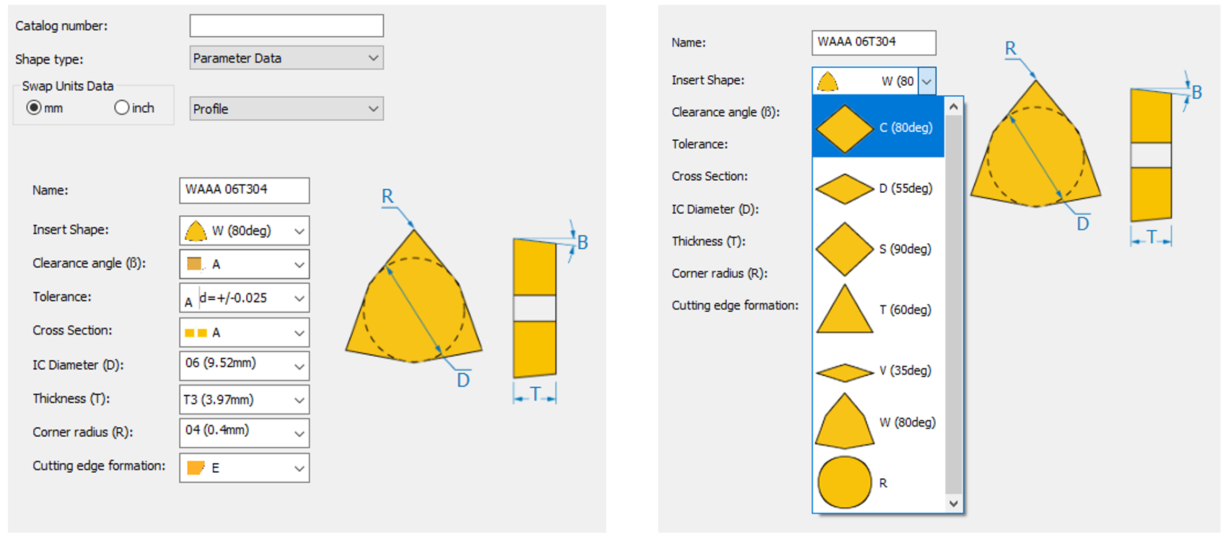

ในส่วนของ Tool ที่ผู้ใช้งานสามารถเลือกรูปแบบด้าม และเม็ดมีตามงานไขที่ต้องการได้จากหน้าต่างคำสั่ง และสามารถกำหนดทิศทางของด้ามมีในทิศทางต่างๆ ทีเหมาะสมกับชิ้นงาน

หน้าต่างกำหนดรูปแบบของเม็ดมีด

หน้าต่างกำหนดเงื่อนไขต่างๆ ของเม็ดมีด และด้ามมีดกลึง

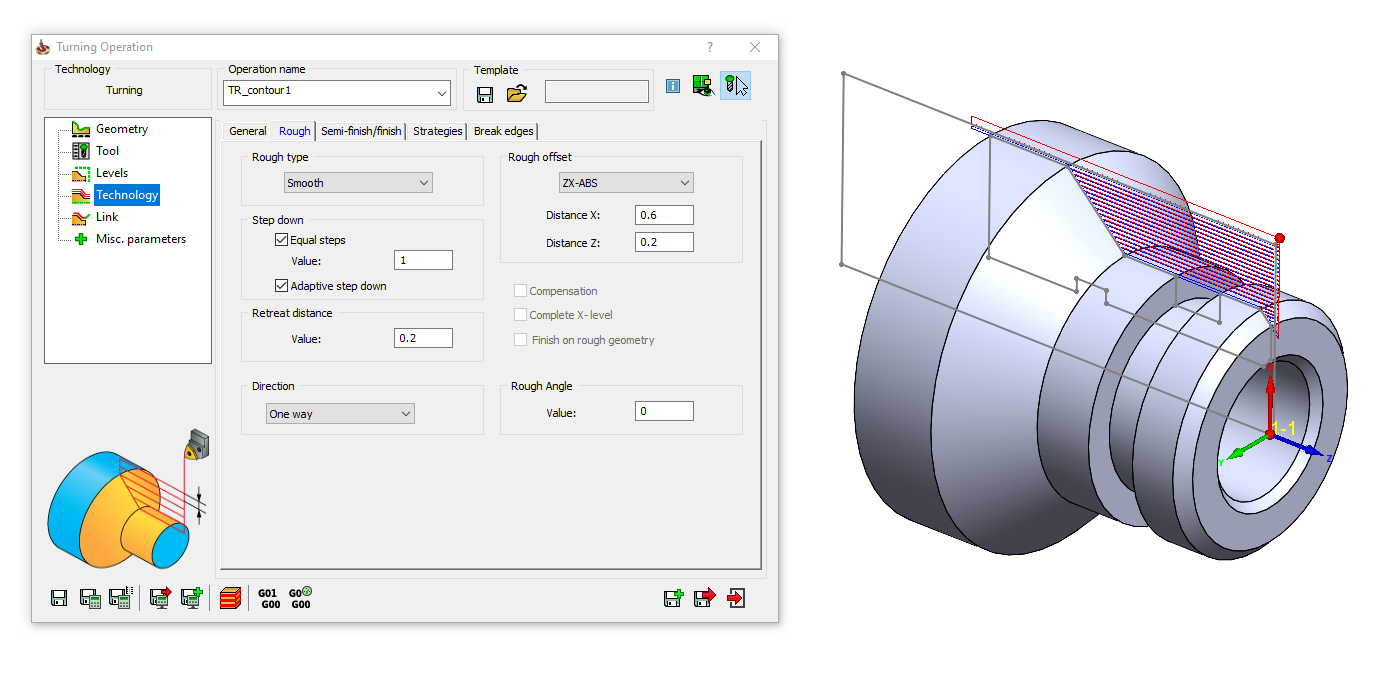

ในส่วนของรูปแบบต่างๆ ในการเดิน SolidCAM Turning มีหน้าต่าง Technology สำหรับตั้งค่ารูปแบบในการเดินตามความสามารถต่างๆ ที่ผู้ใช้งานเลือกมาใช้

หน้าต่าง Technology สำหรับตั้งค่าการเดิน

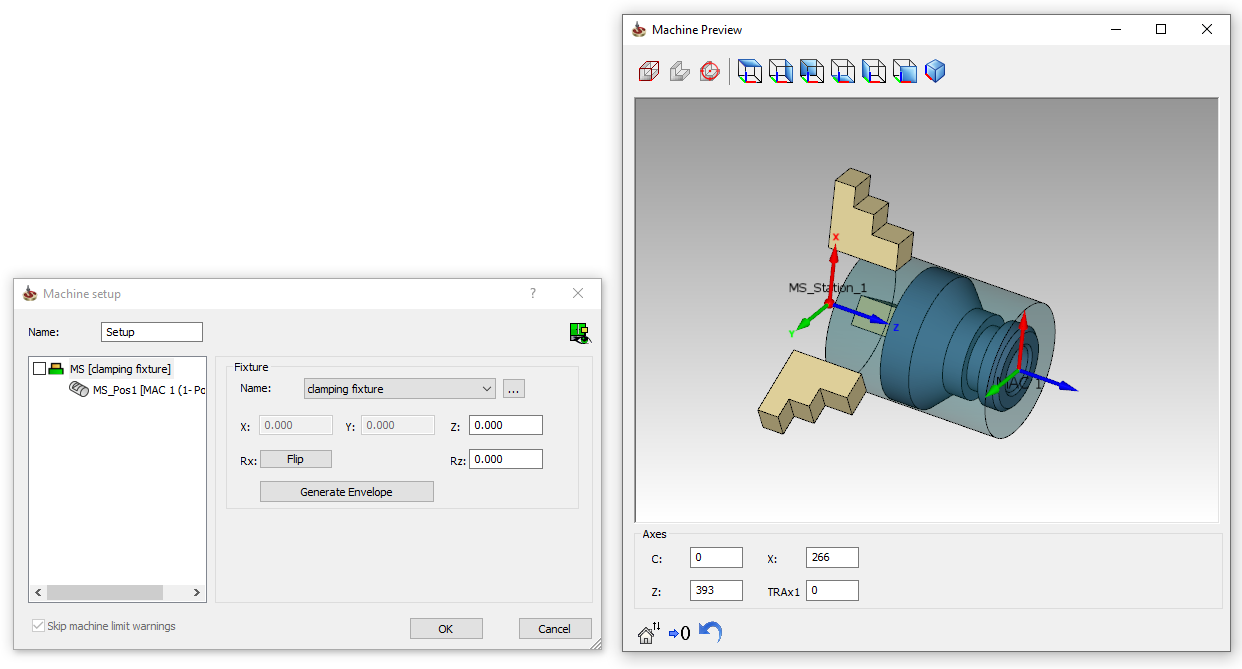

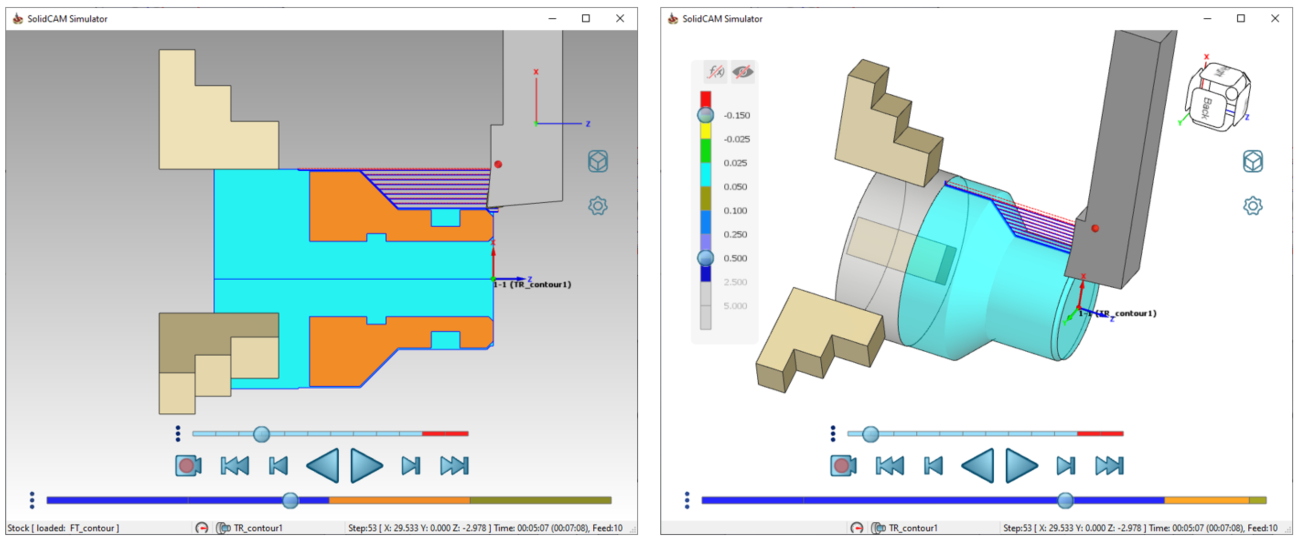

ในส่วนของความปลอดภัยในการใช้งาน SolidCAM Turning ช่วยให้ผู้ใช้งานสามารถจำลองรูปแบบในการเดินกลึงงานโดยสามารถแสดงผลได้ทั้งรูปแบบ 2D และ 3D และผู้ใช้งานสามารถกำหนดอุปกรณ์จับยึดหรือ Jaws ให้ตรงกับหน้าเครื่องเพื่อให้ผู้ใช้งานสามารถตรวจสอบการชนได้ตั้งแต่ในการใช้งานใน Software

หน้าต่างคำสั่งสำหรับตั้งค่า Fixture

หน้าต่าง SolidCAM Simulate

จากคำสั่งต่างๆ ของ SolidCAM Turning จะช่วยให้ผู้ใช้งานสามารถทำงานกับเครื่องจักร CNC Turning ได้สะดวก และช่วยให้ผู้ใช้งานทำโปรแกรมได้อย่างรวดเร็วจากเครื่องมือต่างๆ ที่ SolidCAM มีให้ผู้ใช้งานรวมถึงคำสั่งที่จะช่วยให้ผู้ใช้งานตรวจสอบความปลอดภัยในการทำงานกับเครื่องจักรได้ตั้งแต่การทำงานใน Software ด้วยการจำลองการทำงานแบบ 3D เพื่อตรวจสอบการติดชน รวมถึงสามารถเช็คเวลาในการทำงานได้จากตัว Software

ลงทะเบียน : ขอขอสาธิตการใช้งานซอฟต์แวร์

ข้อมูลเพิ่มเติม : SolidCAM Turning

ขอทดลองใช้ : SolidCAM

บทความแนะนำ

ซอฟต์แวร์ CAM เพิ่มประสิทธิภาพในการกัดงาน เครื่องจักร CNC Machining Center ได้อย่างไร

ยกระดับเครื่องจักร CNC 4 แกน ได้ผลลัพธ์ใหม่ ทำงานง่ายขึ้นกว่าเดิม

ลดของเสียในขบวนการผลิต เพิ่มประสิทธิภาพการกัดขึ้นรูปชิ้นงานด้วย SolidCAM

เรียนออนไลน์ CAM 4 แกนเบื้องต้น สอนใช้งาน SolidCAM 4-Axis Milling

เสริมทัพอาวุธใหม่ให้เครื่องจักร CNC ทำงานซับซ้อนด้วย SolidCAM Mill-Turn

SolidCAM ช่วย Simulate เลือก Tool ให้เหมาะสม แม่นยำ เห็นขั้นตอนก่อนกัด CNC

ผลิตชิ้นซับซ้อนยาก จาก 1 วัน เหลือ 2 ชั่วโมง ด้วย SolidCAM iMachinnig

เปิดสัมผัสใหม่ ใช้เครื่องจักร CNC ไม่ต้องคีย์ Manual (พร้อมทดลองใช้ฟรี!!)