คำๆ นี้อาจจะไม่เป็นที่คุ้นเคยกันมากนักสำหรับท่านที่ทำงานวิเคราะห์ในแบบที่เป็นปัญหาปกติทั่วไป แต่ถ้าเป็น Isotropic Material อาจจะคุ้นๆ กันบ้างอย่าง “linear Elastic Isotropic” ดังนั้นจะขออธิบายถึงความแตกต่างระหว่าง Isotropic และ Anisotropic Material รวมถึงการเลือกใช้งานแบบจำลองของวัสดุทั้งสองประเภท ในการ วิเคราะห์ค่าความหนาชิ้นงาน

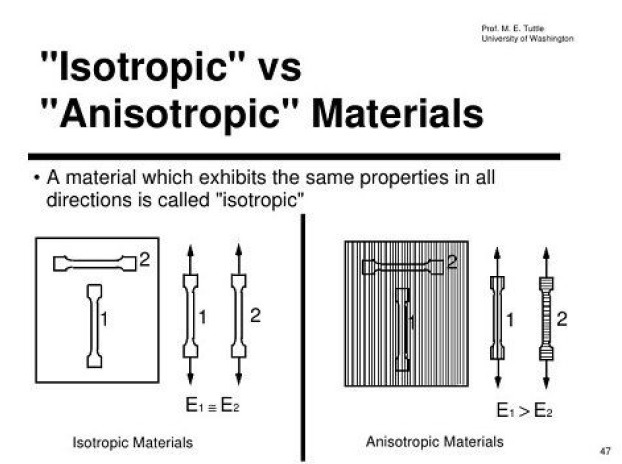

1. Isotropic Material วัสดุประเภทนี้คุณสมบัติของวัสดุไม่ว่าจะเป็นทั้ง ทางกล, ทางความร้อน, ทางไฟฟ้า ฯลฯ จะเหมือนกันทุกทิศทาง โดยทั่วไปวัสดุที่เป็น โลหะ (โดยเฉพาะที่เป็น Bulk) และ แก้ว จะเป็นวัสดุประเภท Isotropic ในงานวิเคราะห์ปกติก็จะถูกกำหนดให้เป็นวัสดุประเภทนี้อยู่แล้ว

2. Anisotropic Material วัสดุประเภทนี้จะมีคุณสมบัติในแต่ละทิศทางที่ไม่เหมือนกัน เช่น โลหะแผ่น ซึ่งคุณสมบัติในแนวรีด และในแนวตั้งฉากกับแนวรีดจะไม่เท่ากัน หรือ ไม้ที่คุณสมบัติแต่จุดในตัวมันเองก็ยังไม่เท่ากันอีก ในแต่ละทิศทาง (Orthotropic Material)

รูปที่ 1 เปรียบเทียบความแตกต่างระหว่างวัสดุ Isotropic และ Anisotropic

(รูปจาก: https://www.knowswhy.com/difference-between-isotropic-and-anisotropic/)

ในส่วนของ SOLIDWORKS Simulation จะมีแบบจำลองของวัสดุ (Material Model) ประเภท Linear Elastic Isotropic และ linear Elastic Orthotropic ให้เลือกใช้งาน ในกรณีที่วัสดุเกิดการเสียรูปในช่วงของ Elastic เท่านั้นโดยอยู่ในโมดุล Linear Static

สำหรับปัญหาโดยเฉพาะอย่างยิ่งประเภทโลหะแผ่น มักจะพบว่าหลายท่านมีความพยายามที่จะใช้ Isotropic Material ในการวิเคราะห์ ซึ่งก็เป็นปัจจัยหนึ่งที่ทำให้ผลลัพธ์ที่ได้เกิดความคลาดเคลื่อน ยิ่งถ้ารวมถึงพฤติกรรมของวัสดุที่เป็นการเสียรูปถาวร (Plastic Deformation) ยิ่งทำให้มีความคลาดเคลื่อนเพิ่มขึ้นไปอีก ดังนั้นก็ขอให้พิจารณาให้ดีว่าผลลัพธ์ที่เป็นแนวโน้มที่จะนำไปใช้นั้นเป็นข้อมูลที่ดีพอให้ท่านตัดสินใจทำอะไรลงไปหรือไม่

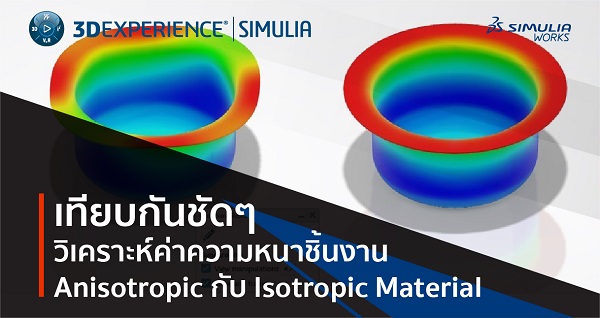

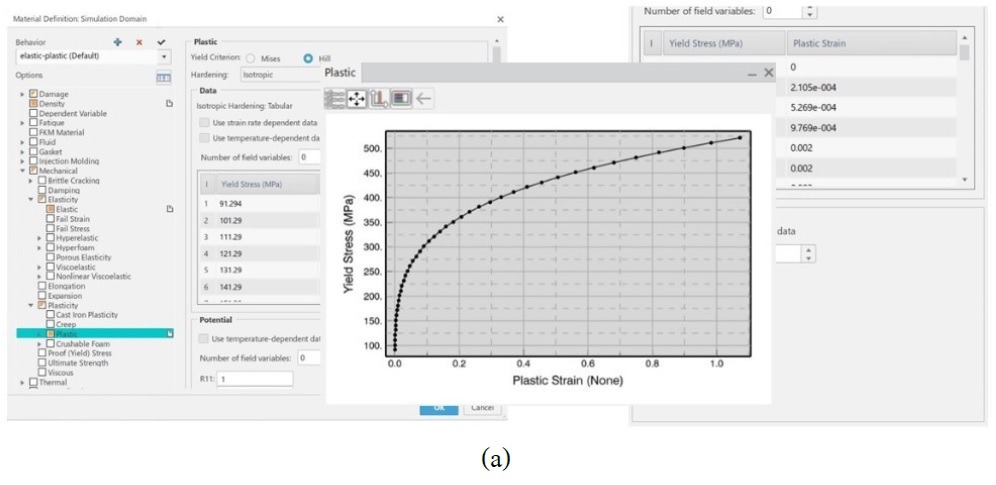

ตัวอย่างที่จะนำเสนอต่อไปนี้ จะแสดงให้เห็นถึงความแตกต่างระหว่างการวิเคราะห์ปัญหาในแบบที่กำหนดให้วัสดุเป็นแบบ Isotropic และ Anisotropic ของงานลากขึ้นรูปโลหะแผ่น (Cup Deep Drawing) ด้วยโซลูชั่นที่อยู่บนแพลตฟอร์ม 3DEXPERIENCE® ที่ชื่อว่า SIMULIAworks โดยที่เรายังสามารถใช้งานร่วมกับ SOLIDWORK หรือ SOLIDWORKS Simulation ได้อีกด้วย เป็นการนำเอาความสามารถที่โดดเด่นของ ABAQUS มาช่วยขยายขอบเขตของงานวิเคราะห์เดิมให้กว้างออกไป สำหรับข้อมูลของวัสดุที่เราต้องมี มีดังนี้

1. กรณีที่กำหนดวัสดุเป็นแบบ Isotropic

1.1 Density

1.2 Elastic Modulus

1.3 Poisson Ration

1.4 Stress – Strain Curve หรือ Flow Curve

2. กรณีที่กำหนดวัสดุเป็นแบบ Anisotropic ข้อมูลที่ต้องการเพิ่มเติมมีดังนี้

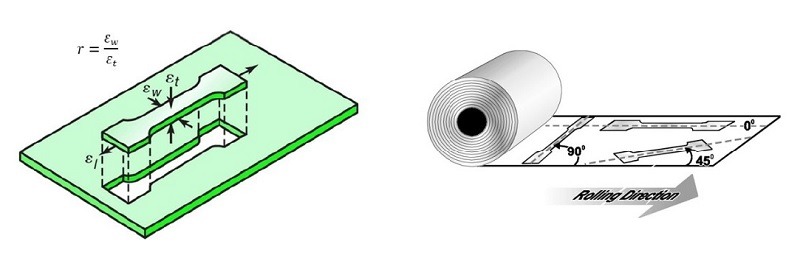

2.1 R-value หรือ Plastic Strain Ratio หรือ Lankford Parameter

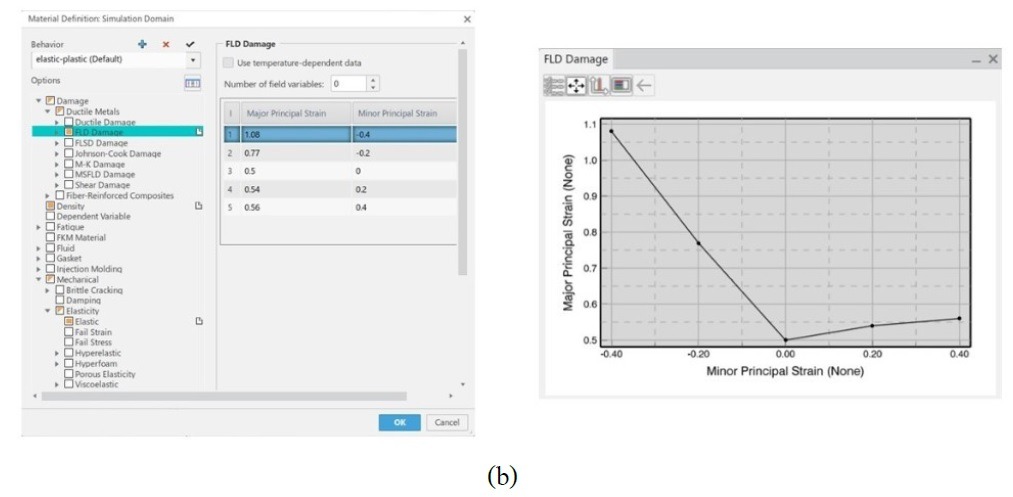

2.2 Forming Limit Diagram

R-value คือ อัตราส่วนของความเครียดแท้แนวกว้างช่วงพลาสติก กับความเครียดแท้แนวหนาช่วงพลาสติก ในชิ้นทดสอบที่ได้รับความเค้นดึงแกนเดียว (Uniaxial Tensile Test) โดยชิ้นงานที่จะนำมาทดสอบจะได้มาจากตำแหน่ง 0, 45, 90 องศา กับแนวรีด รายละเอียดเพิ่มเติมสามารถสืบค้นได้จาก มอก. 2178

รูปที่ 2 รูปชิ้นงานสำหรับทดสอบหาค่า R-value

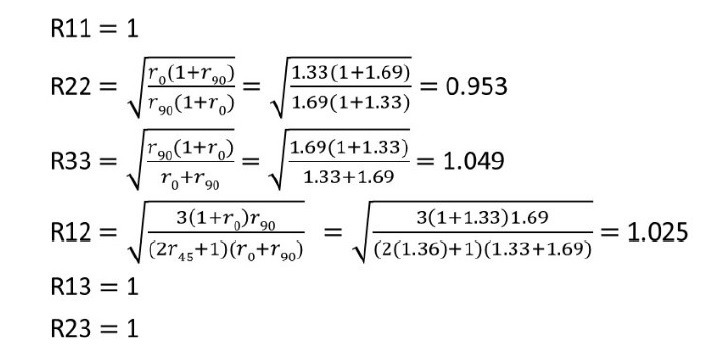

ในส่วนของ SIMULIAWORKS นั้นไม่ได้เอาค่า R-value ไปใช้โดยตรง แต่นำไปใช้เพื่อคำนวณหาค่าพารามิเตอร์ Rij ตามกฎเกณฑ์ของ Hill ดังตัวอย่างในรูปที่3

รูปที่ 3 แสดงตัวอย่างการคำนวนหาค่า Rij ตามกฎเกณฑ์ของ Hill

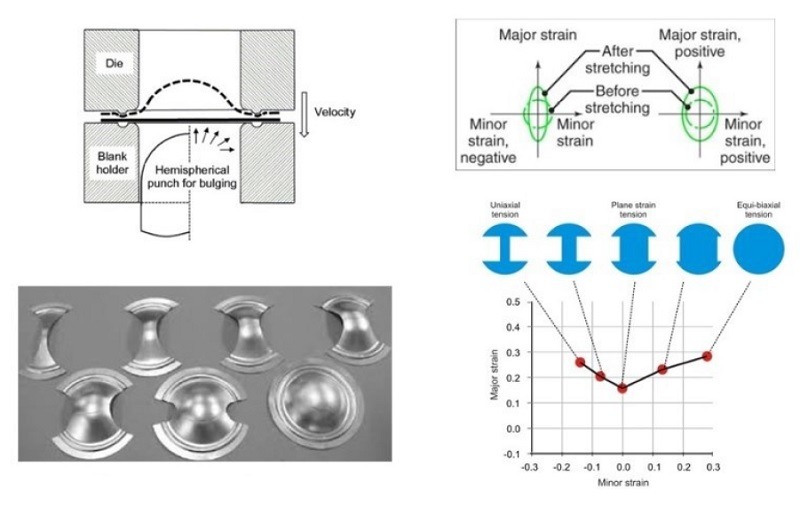

Forming Limit Diagram เป็นแผนภาพที่แสดงให้เห็นถึงขีดจำกัด ในการขึ้นรูปก่อนที่ชิ้นงานจะเกิดการคอด (Necking) โดยข้อมูลในแผนภาพได้มาจากการทดสอบชิ้นงานที่มีการทำกริดรูปวงกลมก่อนนำไปทดสอบ ซึ่งหลังจากที่ทดสอบแล้วจะทำการวัดขนาดกริดรูปวงกลมที่เกิดการเสียรูปเพื่อคำนวณหาค่าของ Major Strain และ Minor Strain โดยนำค่าทั้งสองมาพล็อตลงในแผนภาพเพื่อสร้างเป็นเส้นขีดจำกัดการขึ้นรูปหรือ Forming Limit Curve ออกมา

รูปที่ 4 แสดงรายละเอียดชิ้นงาน และการทดสอบหา Forming Limit Curve ตามวิธีของ NAKAJIMA

รูปที่ 5 ตัวอย่างการป้อนข้อมูล Flow curve (a) และ Forming limit curve (b) ใน SIMULIAworks

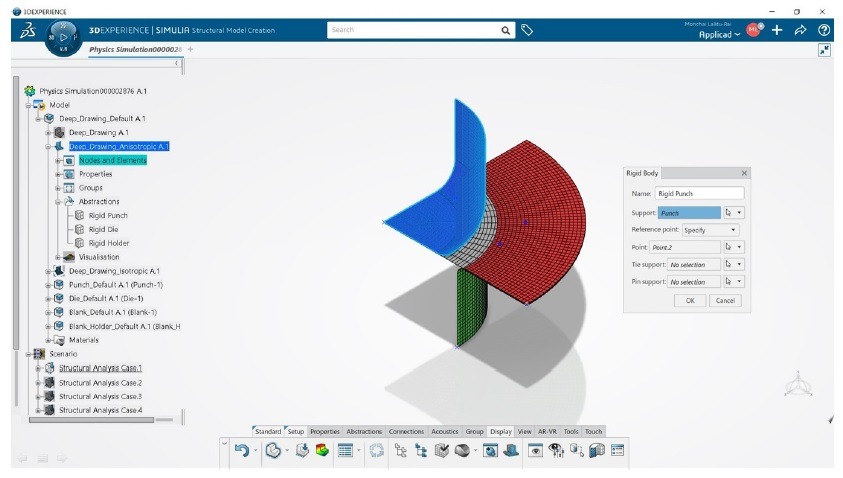

และเพื่อความสะดวกในการวิเคราะห์ควรจะกำหนดให้ Punch, Die และ Blank Holder เป็น Rigid Body

รูปที่ 6 การเซ็ตทูลลิ่งให้เป็น Rigid Body

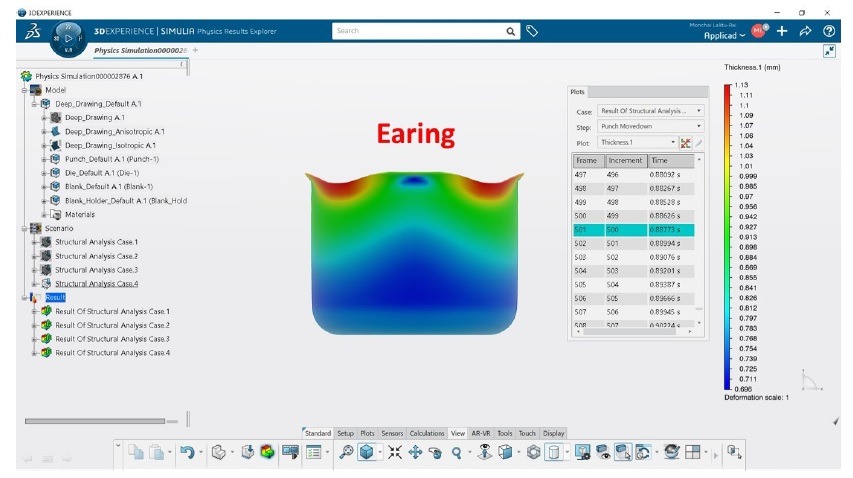

สำหรับปรากฎการณ์ที่เกิดขึ้นในงานลากขึ้นรูปถ้วย (Cup Deep Drawing) ที่มักจะเห็นกันอยู่บ่อยๆ และเป็นการตอกย้ำในเรื่องของความเป็น Anisotropic ของวัสดุนั่นก็ คือ การเกิด Earing ที่ชิ้นงาน

รูปที่ 7 การเกิด Earing ขึ้นบนชิ้นงานลากขึ้นรูปถ้วย

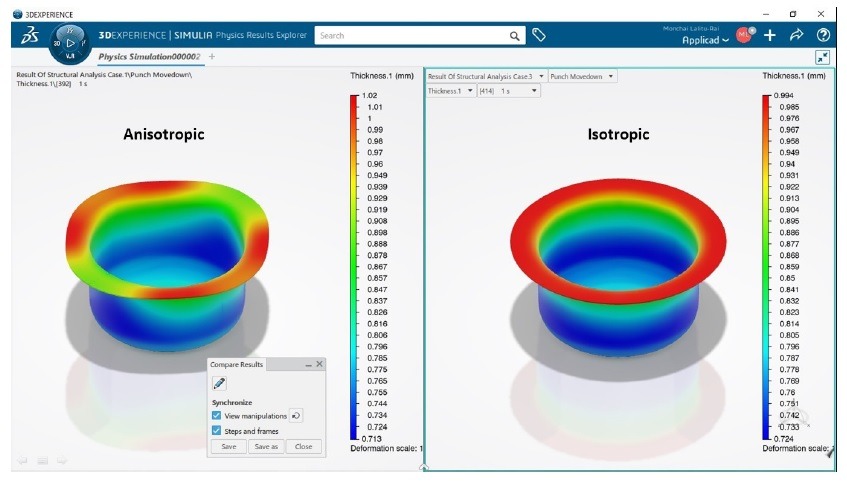

นอกจากนั้นแล้วการกระจายตัวของความหนาของชิ้นงานจะไม่สม่ำเสมอกันในแต่ละระยะความลึกของถ้วย

รูปที่ 8 เปรียบเทียบการกระจายตัวของค่าความหนาบนชิ้นงานระหว่างแบบที่วิเคราะห์ด้วย Anisotropic กับ Isotropic Material

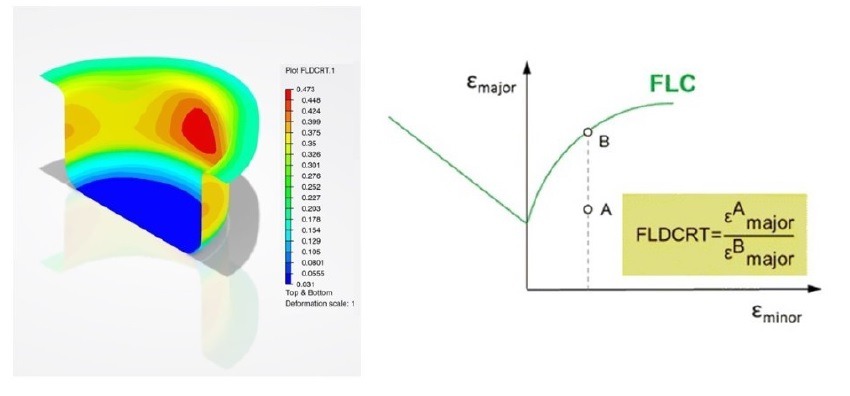

ส่วนการวิเคราะห์ว่าชิ้นงานเกิดการฉีกขาดหรือไม่นั้นเราจะใช้พารามิเตอร์ที่ชื่อว่า FLDCRT เป็นเกณฑ์ตัดสิน โดยที่ถ้าค่า FLDCRT มีค่าตั้งแต่ 1 ขึ้นไปถือว่าชิ้นงานเกิดการฉีกขาด (Major Strain ที่คำนวณได้มีค่าเท่ากับหรือมากกว่าค่า Major Strain ที่กำหนดไว้)

รูปที่ 9 แสดงหลักการคำนวณค่า FLDCRT

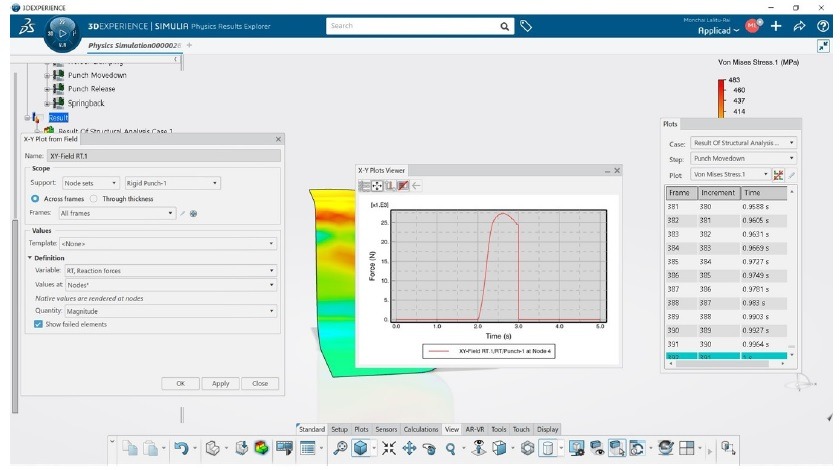

ในส่วนของแรงที่ใช้ในการขึ้นรูปชิ้นงานก็สามารถที่จะตรวจสอบได้เช่นกันโดยการสั่งพล็อต Reaction Force ที่เกิดขึ้นกับตัว Punch

รูปที่ 10 การพล็อตค่าแรงที่ใช้ในการขึ้นรูปชิ้นงาน

หวังว่าทุกท่านคงมีความเข้าใจและนำไปประยุกต์ใช้งานได้อย่างถูกต้อง ส่วนผู้ที่สนใจโซลูชั่น SIMULIAworks สามารถติดต่อสอบถามข้อมูลเพิ่มเติมได้ที่เบอร์ 082-699-6945

ข้อมูลเพิ่มเติม