Downtime มาจาก 8 Wastes หรือความสูญเปล่า 8 ประการ ที่เกิดขึ้นในกระบวนการผลิต ประกอบด้วย Defects (มีของเสียในระบบมากเกินไป) Overproduction (ผลิตมากเกินไป) Waiting (รอคอยงาน) Non-Utilized Talent (ไม่มีการใช้ความคิดจากทีมงาน) Transportation(ขนส่ง) Inventory (สินค้าคงคลังมากเกินไป) Motion (เคลื่อนไหวมากเกินไป) และ Extra-Processing (กระบวนการมากเกินไป) ซึ่งสิ่งเหล่านี้เป็นสิ่งที่เหล่าผู้ประกอบการทั้งหลายต้องการกำจัดมันให้หมดไปจากระบบ แล้ว 3D Scanning การสแกน 3 มิติ ลด Downtime มาช่วยลดปัญหาที่เกิดในกระบวนการผลิตได้อย่างไรล่ะ?

3D Scanning การสแกน 3 มิติ ลด Downtime LEAN

หรือลดความสูญเปล่าในกระบวนการผลิต

Lometec ผู้ให้บริการด้านการตรวจวัด โดยปกติจะทำการทดลองสุ่มตัวอย่างชิ้นงานสำหรับลูกค้า แต่เมื่อมีความจำเป็นเร่งด่วน Lometec เครื่องมือเดิมที่มีอยู่ไม่ตอบโจทย์ จึงต้องหาเครื่องมือใหม่ด้าน Metrology มาช่วยทันที เหล่าเจ้าหน้าที่ต้องทำงานกันข้ามวันข้ามคืน การใช้ระบบสแกนจาก GOM ทำให้พวกเขาสามารถทำงานได้รวดเร็วและแม่นยำมากขึ้นในการสแกน 3 มิติ ลดความสูญเปล่าในกระบวนการผลิต

ชิ้นงานลูกค้าของ Lometec ส่วนมากทำจากเทอร์โมพลาสติกที่ออกแบบมาให้ทนต่อสภาพอากาศ เมื่อปริมาณความต้องการเริ่มสูงกว่าศักยภาพของเครื่องมือที่มีอยู่เดิม Lometec จึงต้องหาเครื่องมือใหม่ที่สามารถตอบสนองต่อความต้องการนั้นให้ทันท่วงที และนั่นเป็นจุดเริ่มต้นของเรื่องนี้

ความล้มเหลวของเครื่องมือหลังจากผ่านการทดลองสุ่มตัวอย่างครั้งแรก

ในตอนแรกทุกอย่างก็ดูเหมือนจะไม่มีปัญหาใดๆ เครื่องมือใหม่ถูกส่งมาและสามารถทำงานได้ตามปกติ การทดลองสุ่มตัวอย่างครั้งแรกด้วยการวัดแบบ 3 มิติ ทั้งหมด 125 ตัวอย่างและบันทึกผลการทดลองลงในรายงานผลลัพธ์การทดลอง ทำให้เราเห็นถึงความสามารถในกระบวนการตรวจสอบวัดความถูกต้องและการประมวลผลข้อมูล

แต่ไม่นานหลังจากเริ่มทำการผลิตเป็นจำนวนมากพบว่าเกิดข้อบกพร่องเกี่ยวกับเครื่องมือ ทางบริษัทผู้รับผิดชอบเจ้าเครื่องมือนี้ก็ตอบรับคำร้องและจัดหาชิ้นส่วนอะไหล่มาเพื่อแก้ปัญหาดังกล่าวทันที แต่!! ชิ้นส่วนอะไหล่ที่ได้มากลับขนาดไม่พอดีกับเครื่องมือ ทำให้เป็นไปไม่ได้เลยที่จะนำชิ้นส่วนนั้นมาใช้งานแทนชิ้นส่วนที่เสียหายไป

วิธีแก้ไข : สแกนและทำใหม่ – ASAP

วิธีนี้ทำให้แนวคิดของผู้ผลิตพลาสติกต้องได้รับผลกระทบเป็นอย่างมาก พวกเขาจำเป็นต้องเปลี่ยนกระบวนการทำงานให้เป็นดิจิตอล และข้อมูลการวัดที่ได้มานั้นจะถูกนำมาสร้างเป็นชิ้นส่วนอะไหล่ตัวใหม่แทนที่ชิ้นส่วนอะไหล่เดิมที่ขนาดไม่พอดีกับเครื่องมือ

กรรมการผู้จัดการของ Lometec เล่าว่า : งานของพวกเขาคือเปรียบเทียบวัดชิ้นส่วนอะไหล่เก่ากับชิ้นส่วนอะไหล่ใหม่ และส่งข้อมูลที่ได้กลับลูกค้าให้เร็วที่สุด ดังนั้นพวกเขาจะต้องทำการผลิตด้วยเครื่องมืออย่างต่ำ 1 เครื่อง การมีเครื่องมือที่ทั้งสามารถทำการวัดและเปรียบเทียบข้อมูลได้ย่อมทำให้การทำงานเป็นไปได้ง่ายขึ้น

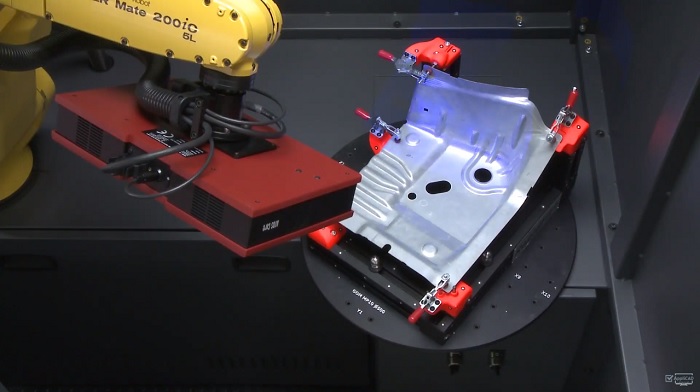

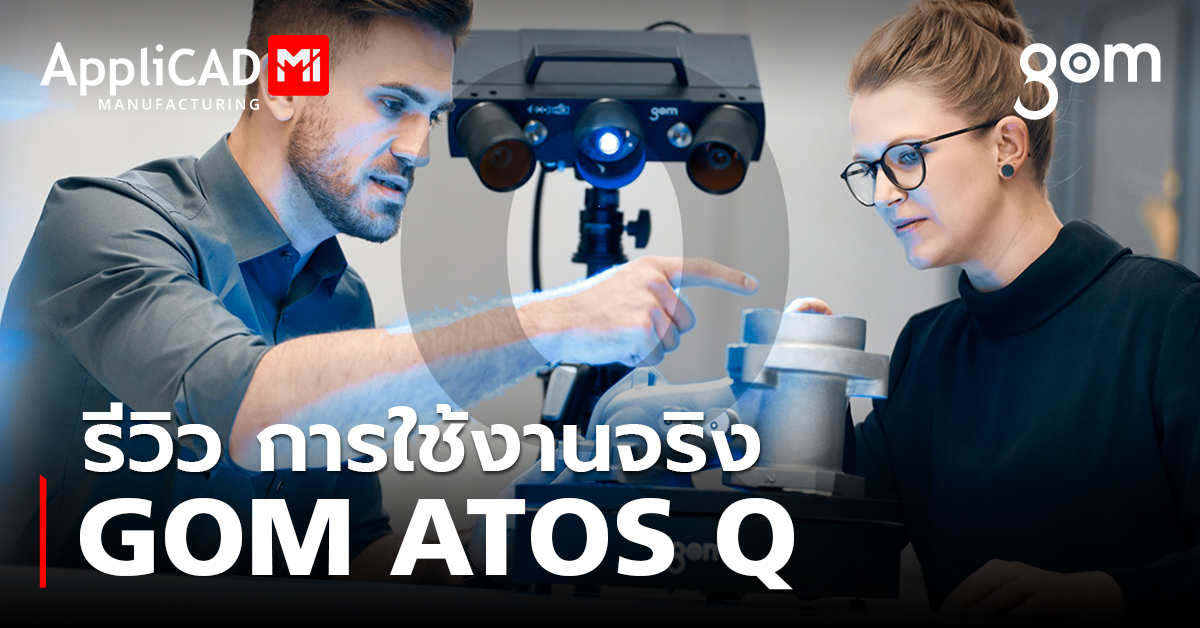

สำหรับผู้เชี่ยวชาญด้านการวัดแบบ 3 มิติด้วยแสง Lometec มั่นใจว่าพวกเขาได้เลือกใช้บริการอุปกรณ์ตรวจวัดที่มีชื่อเสียงจากเยอรมันนี GOM สำหรับการทำแม่พิมพ์ พวกเขาตั้งหน่วยสแกน 3 มิติ ตั้งแต่ปี 2016 ซึ่งเป็นสิ่งที่ล้ำสมัยมาก ทั้ง ATOS Triple Scan,ATOS Core และ ATOS ScanPort ได้รับการติดตั้งอย่างดี การลงทุนในเทคโนโลยีจาก GOM ถือเป็นการตัดสินใจที่ดี ข้อมูลที่ได้จากการวัดที่ได้จากระบบนั้นยอดเยี่ยมมาก เพื่อตอบสนองความต้องการด้านความรวดเร็ว นัก Metrologists ได้จัดการข้อมูลสำหรับงานพลาสติกด้วย ATOS Triple Scan และ ATOS Core

ก่อนทำการตรวจวัด นัก Metrologists จะทำความสะอาด ขจัดสิ่งตกค้าง เช่น ไขมัน ถัดไปพวกเขาจะนำจุดเครื่องหมายอ้างอิงมาติด สิ่งเหล่านี้ทำให้แน่ใจว่าซอฟต์แวร์สามารถทำงานร่วมกับการรับภาพจากการสแกนได้ถูกต้อง

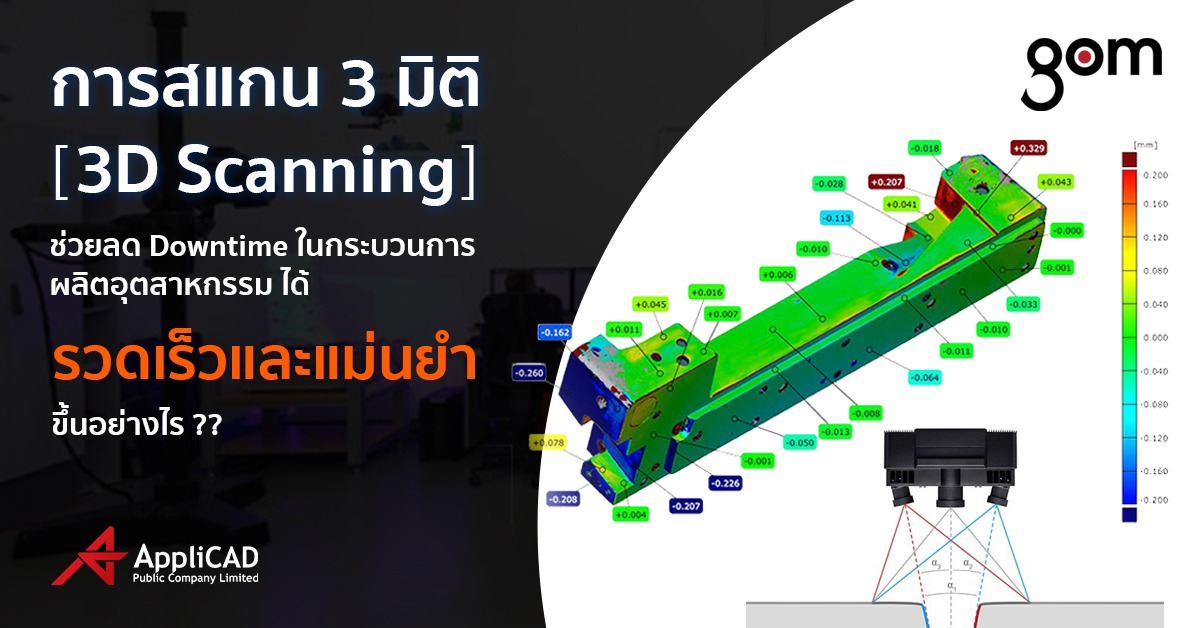

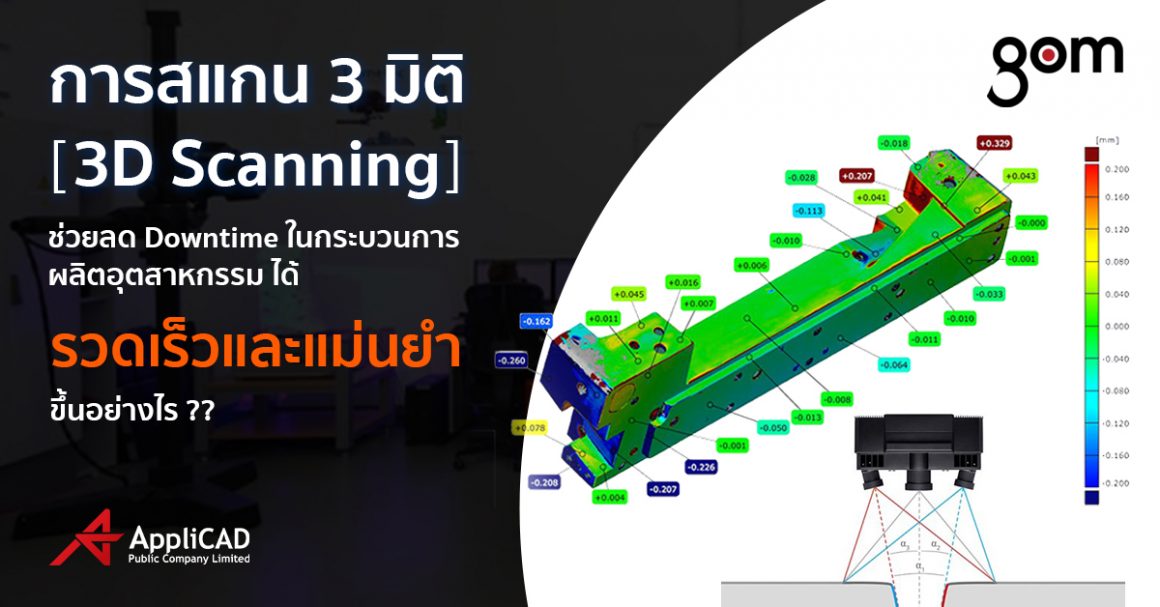

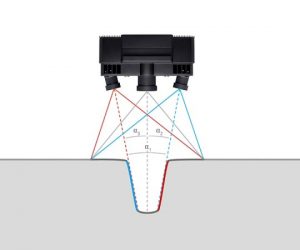

หลักการสแกน 3 ครั้งในทีเดียว

GOM 3D Scanners ถูกใช้งานด้วยหลักการสแกน 3 ครั้งในทีเดียว : หมายความว่าขอบของรูปจะถูกฉายลงบนพื้นผิวของวัตถุและถูกจับภาพโดยกล้อง 2 ตัวตามหลักการของกล้องสเตอริโอ เช่นเดียวกับเส้นลำแสงของทั้งกล้องและ Projector จะถูกสอบเทียบมาก่อนใช้งานล่วงหน้า โดยพื้นผิวของวัตถุจากการสแกนทั้ง 3 ครั้งจะแตกต่างกัน จนเกิดเส้นตัดของมุมทำให้การรับค่าสแกนตรงจุด ร่องรอยรูและไม่รวมผิวที่ชัดเจนเข้ามาปนในขณะวัด และสามารถแยกคำนวณได้ ผลที่ได้ก็คือข้อมูลการวัดที่ได้จะออกมาสมบูรณ์แบบโดยไม่ต้องคาดคะเน อีกทั้งระบบ GOM 3D Scanners เป็นอุปกรณ์ที่สามารถพกพาและใช้งานได้ง่าย สามารถใช้งานนอกสถานที่ได้

การตรวจวัดเพื่อหาจุดแตกต่าง

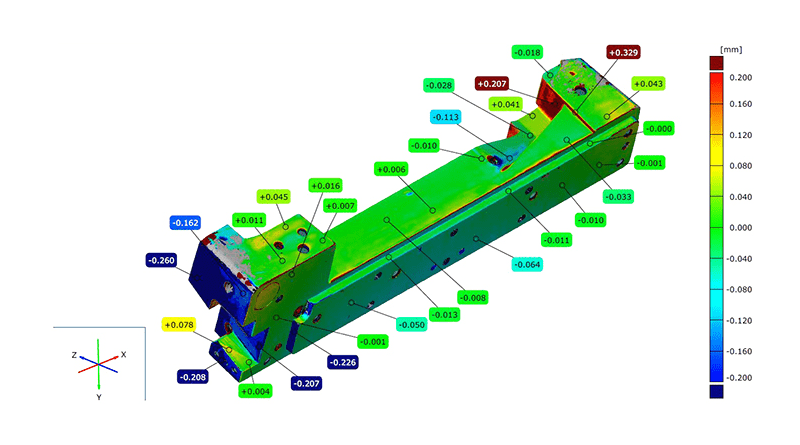

สรุปได้ว่า ซอฟต์แวร์จาก GOM ใช้ข้อมูลการวัดจากเครื่องมือแรกและสร้างจุด 3D Point Cloud ขึ้นมา และนำสิ่งเหล่านี้ไปประมวลผลยัง GOM Inspect Professional เพื่อเป็นข้อมูลสำหรับอ้างอิง จากนั้นนำข้อมูลจากเครื่องมือที่ 2 มาทำการเปรียบเทียบให้เห็นความแตกต่างของข้อมูลทั้ง 2 ชุด โดยข้อมูลที่ได้มาเป็นไฟล์ STL ทำให้สามารถแก้ไขข้อมูลได้ ช่วยให้การทำงานของพวกเขาง่ายดายยิ่งขึ้นนั่นเอง

อ้างอิง 3D Scanning Prevents Production Downtime

แปลและเรียบเรียง Duangporn N.