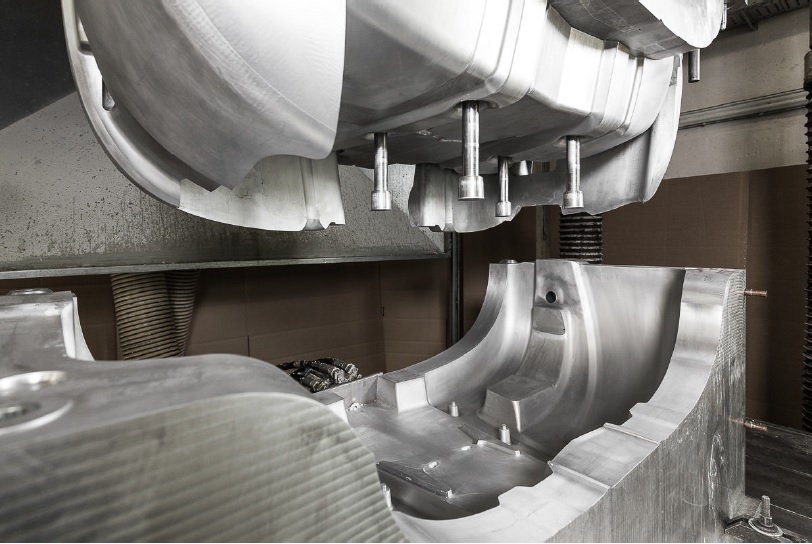

หากจะพูดถึง “ส่วนหุ้มภายนอกเครื่องเก็บเกี่ยว, โครงสร้างหลังคาสำหรับรถโดยสาร, แผงสำหรับเตียงอาบแดด” ทั้งหมดที่กล่าวมานี้มีเพียงไม่กี่บริษัทเท่านั้นที่สามารถผลิตชิ้นส่วนพลาสติกขนาดใหญ่ดังกล่าวได้ เช่นเดียวกับเคสของบริษัท PESTEL PUR-Kunststofftechnik GmbH & Co. KG จาก Chemnitz ซึ่งก่อตั้งขึ้นในปี 1990 โดย Ulf-Peter Pestel มีพนักงาน 50 คนในพื้นที่ 10,000 ตารางเมตร ผลิตส่วนประกอบที่มีน้ำหนักสูงถึง 100 กิโลกรัมและพื้นผิวสูงถึง 4.00 x 2.00 เมตร

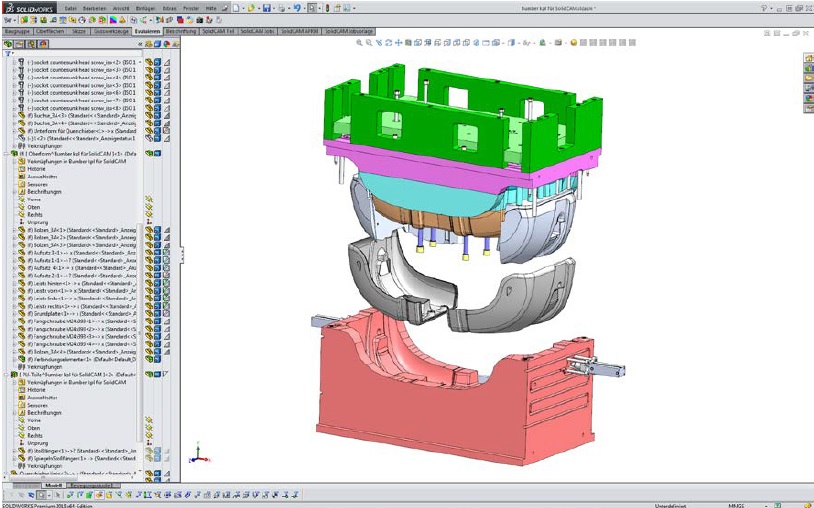

ในการทำแม่พิมพ์ นำทีมโดย Michael Legler สร้างแม่พิมพ์จากแนวคิดของลูกค้าโดยเฉพาะหรือข้อมูลที่มาจาก SolidWorks ที่ลูกค้าออกแบบ และด้วยน้ำหนักรวมสูงถึง 19 ตัน ใช้การผลิตด้วยเครื่องกัด 3 ถึง 5 แกน โดยเครื่องกัดจะต้องทำการตลอดทั้งคืน เพื่อการขึ้นรูปขนาดใหญ่ ความต้องการหลักของกระบวนการนี้ คือ ความเร็วการตัดเฉือน และความปลอดภัยของกระบวนการที่แน่นอน

“ในด้านการออกแบบด้วย CAD เรามีเครื่องมือช่วยที่ยอดเยี่ยมด้วยโปรแกรม SolidWorks” Michael Legler ผู้ซึ่งทำงานในบริษัทตั้งแต่ปี 2011 กล่าว

อย่างไรก็ตามเมื่อเวลาผ่านไปชิ้นส่วนงานของลูกค้า และเครื่องมือการขึ้นรูปมีมากขึ้น ความซับซ้อนของชิ้นงานมีมากขึ้น โพรงแม่พิมพ์ลึกและพื้นที่ที่ซับซ้อนมากขึ้นอย่างเห็นได้ชัด

“สำหรับครึ่งหนึ่งของแม่พิมพ์ขนาดกลางจำเป็นต้องมีโปรแกรม CNC และแต่ละโปรแกรมจะต้องแก้ไขด้วยตนเอง ส่วนโพสต์โปรเซสเซอร์ครอบคลุมเพียงครึ่งหนึ่งของฟังก์ชั่นเครื่องที่มีอยู่ในตัวควบคุม CNC” จากรายงานของ Legler

Michael Legler รู้สึกว่าค่าใช้จ่ายในการเขียนโปรแกรม CAM มากเกินความจำเป็นและความปลอดภัยของการกัดไม่เหมาะสม ดังนั้นในต้นปี 2012 เขาจึงหันไปหาระบบ CAM ที่เหมาะสมกว่า มีการกำหนดไว้อย่างชัดเจน : การรวมเข้ากับ SolidWorks, การเขียนโปรแกรมที่ง่ายและรวดเร็วของแม่พิมพ์ 5 แกนที่ซับซ้อน, การคำนวณและการประมวลผลของวัสดุที่เหลือ, การควบคุมการชนกันของการทำงานและ CNC Post-Processor ที่ซับซ้อน หลังจากการวิจัยอย่างกว้างขวางเกี่ยวกับสถานะปัจจุบันของระบบ CAM และขอบเขตของฟังก์ชั่นที่หลากหลายได้นำเสนอโซลูชั่นของพวกเขาให้กับ PESTEL PUR

หลังจากเพียง 2 วันในระหว่างขั้นตอนการทดสอบ SolidCAM เป็นโมดูลที่ได้รับการยอมรับอย่างชัดเจน ซอฟต์แวร์ CAM ได้รับการรวมเข้ากับ SolidWorks ได้อย่างลงตัวและรองรับความต้องการทั้งหมดที่วางไว้ “แน่นอนว่ามีโซลูชั่นพิเศษอื่นๆ สำหรับการใช้งานที่หลากหลาย แต่สำหรับการผลิตชิ้นส่วนเครื่องมือปั้นและชิ้นส่วนเล็กๆ นั้น SolidCAM เหมาะอย่างยิ่ง” Michael Legler กล่าว

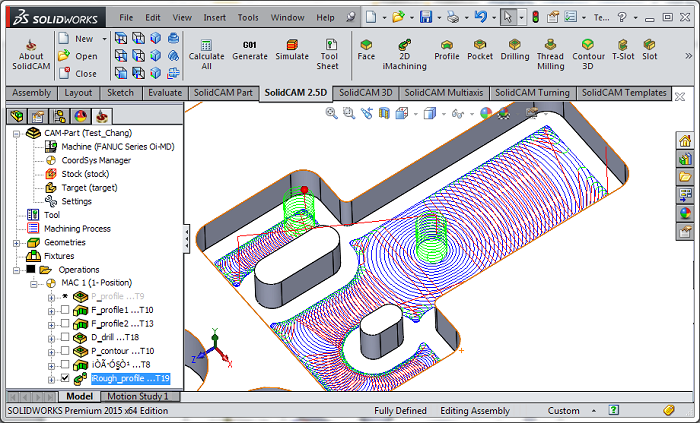

ในขณะเดียวกันโปรแกรมเมอร์ CAM ของ PESTEL PUR ใช้งานโมดูลการกัด 2 มิติ, 3 มิติ และ 5 แกน ทั้งหมดจาก SolidCAM ยกเว้นโมดูล 5 แกน สำหรับงานรีดท่อและงานกัดไสซึ่งยังไม่จำเป็น

ในช่วงไม่กี่เดือนที่ผ่านมาทีม PESTEL PUR ก็ใช้เทคโนโลยี iMachining เช่นกัน “เรารู้เกี่ยวกับ iMachining มาก่อนแล้ว แต่เราคิดเสมอว่านั่นไม่ใช่สำหรับเรา” Legler กล่าว “ในที่สุดเราไม่ได้ทำการขุดเจาะเหล็กกล้าเครื่องมือ แต่อย่างใด แต่ส่วนใหญ่จะทำจากอลูมิเนียมและวัสดุรีดที่มีความแข็งแรงสูง” วิศวกรแอปพลิเคชัน Mario Bujack จาก SolidCAM ได้ให้ข้อมูลที่ถูกต้อง เพื่อโน้มน้าวให้ Legler ทำการทดสอบในต้นปี 2015 “จนถึงตอนนี้เรามักจะใช้ iMachining แทรกสำหรับการกัดหยาบ ดังนั้นเราได้ประจักษ์ชัดเมื่อเราเห็นสิ่งที่ทดสอบ สามารถนำมาให้กับเครื่องจักรของเรา” Michael Legler กล่าว ผลลัพธ์ที่ได้ ช่วยประหยัดเวลาได้อย่างมากในการกัดหยาบ

การเตรียมการตัดเฉือน CAM นั้นง่ายมาก เนื่องจาก iMachining มีผู้ช่วยเทคโนโลยีซึ่งควบคุมพารามิเตอร์การตัดเฉือนทั้งหมดได้อย่างดี ในการทำเช่นนี้จะรวมถึงวัสดุที่จะนำมากัด, เครื่องมือที่ใช้, รูปทรงของชิ้นงานและข้อมูลเครื่องซีเอ็นซี ”

สิ่งที่เคยเป็นปัญหาในขั้นตอนการทำงานระหว่างการตัดเฉือน CAD, CAM และ CNC ตอนนี้ทำงานได้สะดวกสบายมากขึ้น ตั้งแต่ใช้ SolidCAM ต้องขอบคุณ SolidCAM ที่สามารถทำงานร่วมกับ SolidWorks อย่างราบรื่น ทำให้การประมวลผล CNC ทำได้รวดเร็วยิ่งขึ้น ประมวลผลวัสดุที่เหลืออยู่ได้ดี ทำให้สามารถควบคุมเครื่องจักรได้อย่างถูกต้อง

“ในตอนนี้โปรแกรม CNC สามารถส่งตรงไปยังเครื่องจักรได้โดยตรง โดยที่เราไม่ต้องแก้ไข ยิ่งไปกว่านั้นเราสามารถนอนหลับได้สบายในเวลากลางคืน ในขณะที่การตัดเฉือนทำงาน โดยไม่มีผู้ดูแล!” Michael Legler กล่าวด้วยความพอใจ

ข้อมูลเพิ่มเติม : SolidCAM

แปล : ศุภากร มหายศนันท์